因為初粘性好,熱熔膠一直是不干膠貼紙原材料最經濟發展、最理想化的挑選。但因為傳統式熱熔膠型標識原材料本身的物理化學特點不利模切生產加工,而且現階段在目前參考文獻中都沒有非常好的解決方案。

因而,怎樣使熱熔膠型標識原材料的性能指標更佳,已變成標識制造行業一直而為勤奮的方位。許多人曾嘗試根據更改熱熔膠秘方來改進原材料的實際模切狀況,但是模切特性改進了,熱熔膠的初粘性卻也減少了,那樣熱熔膠就失去它做為不干膠材料優選粘合劑的優點。

危害熱熔膠膜的五個關鍵要素

01.色調

因被然后物的色調不一樣,對熱熔膠膜的色調規定理當有區別。若被然后物自身對色調沒有特別要求,強烈推薦應用淡黃色熱熔膠膜,一般來說,淡黃色熱熔膠膜比乳白色粘性更佳。

02.被然后物金屬表面處理

熱熔膠膜對被然后物的金屬表面處理沒有其他黏合劑那麼嚴苛,但被然后物表層的塵土、油漬也應做適度的解決,才可以使熱熔膠膜充分發揮黏合功效。

03.工作時間

工作迅速是熱熔膠膜的一大特性。熱熔膠膜的工作時間一般在15秒上下,伴隨著當代精益生產方式--生產流水線的廣泛運用,對熱熔膠膜的工作時間規定愈來愈短,如書藉訂裝和音響生產制造對熱熔膠膜的工作時間規定超過5秒上下。

04.抗溫

熱熔膠膜對溫度特別敏感。溫度超過一定水平,熱熔膠膜剛開始變軟,小于一定溫度,熱熔膠膜會變脆,因此挑選熱熔膠膜務必考慮到到商品所屬自然環境的溫度轉變。

05.粘性

熱熔膠膜的粘性分初期粘性和中后期粘性。只能初期粘性和中后期粘性一致,才可以使熱熔膠膜與被然后物長期保持。在熱熔膠膜的加工過程中,應確保其具備抗氧性、抗鹵性、抗酸堿度和增塑性變形。被然后物材料的不一樣,熱熔膠膜所充分發揮的粘性也大不一樣,因而,應依據不一樣的材料挑選不一樣的熱熔膠膜。

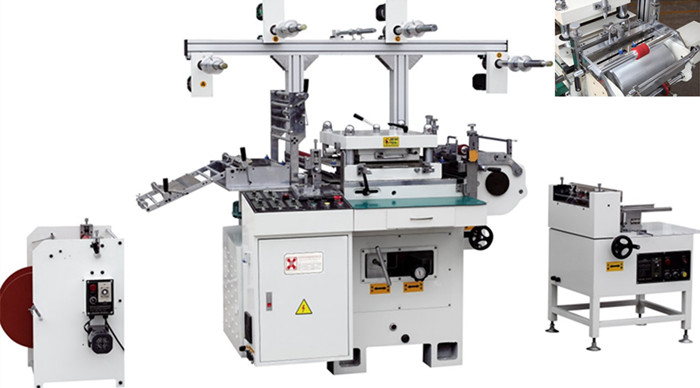

模切生產加工中的疑難問題及解決方法

01.調節紙邊的排廢視角

紙邊的排廢視角越低非常容易出現掉標狀況,增加排廢視角能夠減少紙邊同標識的滑動摩擦力,進而改進掉標狀況。

02.減少排廢間距

標識模切后經多個輥傳輸易導致松脫,出現掉標狀況。減少排廢間距,能夠大大的改進標識掉標狀況。

03.原材料預脫離

熱熔膠型標識經預脫離后,能夠使離型力減少,改進排廢斷邊狀況。

除此之外,在模切工作壓力不足的狀況下,能夠根據增加模切底輥直徑增加模切工作壓力,斷開粘合劑層,使制造一切正常開展。

04.模切機上安裝加溫設備

溫度低造成粘合劑粘度低,易導致掉標。模切后再加溫,標識表層的溫度上升可造成粘合劑粘度提升、離型力提升,能夠合理改進掉標狀況。

05.模切機上安裝緩存輥

緩存輥能夠緩存排廢輥的支撐力轉變,改進紙邊的支承情況。如模切機沒有緩存輥,受排廢輥支撐力轉變的危害易造成斷邊,而模切機有緩存輥,斷邊狀況大大減少。

熱熔膠型標識對門材抗壓強度的挑選、底紙精密度、模切機的精密度、模切刀的視角和銳度,標識排廢邊的規格設計方案、模切速率和自然環境溫度等要素常有嚴苛的規定。只能考慮了這種標準,在恰當調節機器設備的狀況下,才能夠確保熱熔膠型標識的模切品質和生產率。